Uruchomienie nowego układu technologicznego FLEXLine

Zespół projektowy przed otwartą komorą FLEXLine (od prawej: dr inż. Joanna Kacprzyńska-Gołacka – Ł-ITeE, prof. Jerzy Smolik – Dyrektor Centrum Inżynierii Powierzchni Ł-ITeE, prof. ucz. Andrzej Krasiński – Kierownik Projektu WIChiP PW)

W marcu 2024 r. odbyło się uruchomienie w Ł-ITeE stanowiska do pokrywania powłokami płaskiego materiału filtracyjnego systemu FLEXLine w trybie „roll-to-roll” metodą fizycznego osadzania z fazy gazowej (PVD). W urządzeniu tym do wytwarzania powłok wykorzystuję się metodą wysokoenergetycznego impulsowego rozpylania magnetronowego (HiPIMS, od. ang. High Power Impulse Magnetron Sputtering). Opracowany proces technologiczny w konfiguracji roll-to-roll jest efektem prac realizowanych dotychczas w mniejszej skali, w standardowych urządzeniach. Więcej informacji w rozwinięciu wiadomości.

W ramach strategicznego programu NCBR Techmatstrateg „Nowoczesne technologie materiałowe”, realizowany jest grant nr Techmatstrateg-III/0005/2019-00 obejmujący opracowanie nowoczesnych rozwiązań materiałowych dla filtracji. Liderem projektu jest Politechnika Warszawska, a wykonawcami/konsorcjantami Instytut Technologii Eksploatacji (Sieć Badawcza Łukasiewicz) oraz firma Amazon Filters sp. z o.o. Tytuł projektu to „Kompozytowe materiały filtracyjne o wydłużonym czasie pracy przeznaczone do oczyszczania wody oraz do wysokosprawnej separacji układów rozproszonych gaz-ciecz i ciecz-ciecz”.

W marcu 2024 r. odbyło się uruchomienie w Ł-ITeE stanowiska do pokrywania powłokami płaskiego materiału filtracyjnego systemu FLEXLine w trybie „roll-to-roll” metodą fizycznego osadzania z fazy gazowej (PVD). W urządzeniu tym do wytwarzania powłok wykorzystuję się metodą wysokoenergetycznego impulsowego rozpylania magnetronowego (HiPIMS, od. ang. High Power Impulse Magnetron Sputtering). W celu wytworzenia wieloskładnikowych powłok o zróżnicowanych właściwościach na powierzchni materiału filtracyjnego wykorzystano magnetronowe źródła plazmy TORUS firmy Lesker wyposażone w dwuskładniowe targety Si-Al. Opracowany proces technologiczny w konfiguracji roll-to-roll jest efektem prac realizowanych dotychczas w mniejszej skali, w standardowych urządzeniach (zdjęcie poniżej).

|

|

|

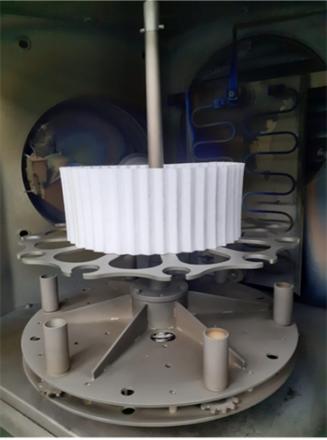

| Komora Standard 3 do wytwarzania pokryć metalicznych (po lewej) i obrotowy statyw, na którym umieszczane są pokrywane detale (po prawej) | |

Zastosowanie tego rodzaju powłok na materiale filtracyjnym z włókna szklanego okazało się przynosić wymierne korzyści w rozdzielaniu ciekłych aerozoli mieszanych, w których występują krople olejowe i wodne (docierająca do separatora jednocześnie lub naprzemiennie). Takie warunki operacyjne mają swoje odzwierciedlenie w wybranych procesach przemysłu petrochemicznego, który jest rynkiem dla tego rodzaju produktów, stawiając duże wyzwania przed rozwiązaniami filtracyjnymi. Klasyczne dotychczas oferowane filtry, w których dobór materiału odbywa się pod kątem cieczy stanowiącej fazę rozproszoną, zawodzą gdy w układzie pojawia się trzecia faza o innej polarności i powinowactwie do powierzchni porowatego materiału filtracyjnego.

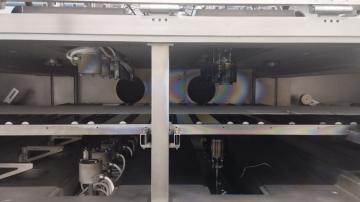

Nowy układ technologiczny FLEXLine posiada możliwość ciągłego pokrywania powierzchni materiałów o szerokości do ok. 1,2 m. Jest więc odpowiedni do funkcjonalizacji płaskich materiałów filtracyjnych, z których w odpowiednim woluminie wytarzane mogą być m.in. filtry plisowane. Układ posiada zaawansowany system kontroli przesuwu materiału z rolki surowego materiału (np. materiału filtracyjne płaskie, membrany) i jego precyzyjnego odbioru (zwijania po drugiej stronie). W części procesowej (obszarze roboczym) komory znajdują się urządzenia do trawienia jonowego, którego zadaniem jest przygotowanie powierzchni do właściwego nałożenia powłoki (oczyszczenie i aktywacja powierzchni aby uzyskać dobrą adhezję powłoki do podłoża) oraz źródła, z których rozpylany jest materiał tworzący powłokę. Przesuw materiału następuje z kontrolowaną szybkością kolejno przez obie strefy (prędkość przesuwu koresponduje z czasem procesu). Zasilanie każdej sekcji jest niezależne. Kontrolowana jest ponadto atmosfera procesu: skład gazów dozowanych do komory, ciśnienie i temperatura procesu, mające istotny wpływ na jego przebieg. Próżnię, która jest wymagana do właściwej pracy źródeł magnetronowych, wytwarza układ 4 pomp turbomolekularnych połączonych z układem mechanicznych sprężarek rotacyjnych, wytwarzających próżnię wstępną.

|

|

|

| Układ FLEXLine do pokrywania płaskich materiałów w trybie ciągłym

|

|

|

|

|

| Widok źródeł jonowych i magnetronów w otwartej komorze (po lewej) oraz magnetron podczas pracy (po prawej)

|

|

|

|

| Zespół projektowy przed otwartą komorą FLEXLine (od prawej: dr inż. Joanna Kacprzyńska-Gołacka – Ł-ITeE, prof. Jerzy Smolik – Dyrektor Centrum Inżynierii Powierzchni Ł-ITeE, prof. ucz. Andrzej Krasiński – Kierownik Projektu WIChiP PW) |

Prócz perspektywy wytwarzania opisanych materiałów filtracyjnych do specjalnych zastosowań o określonych cechach powierzchniowych (filtry koalescencyjne), układ może służyć także do nanoszenia różnorodnych pokryć funkcjonalnych, np. o działaniu przeciwbakteryjnym lub fotokatalitycznym, co jest rozważane w planach wspólnych przedsięwzięć Instytutu i Wydziału na przyszłość.